最高の製品は、最先端のテクノロジーと手仕事によって生み出され、高品質かつ短納期を実現しています。

広島県庄原市の家具木工職人・求人リクルートサイト

仕事の流れ

生産工程の流れ

製品企画

1・打ち合わせ

素材提案や仕様検討を行います。より良い商品になるようメーカー様と共に創り上げていきます。

素材提案や仕様検討を行います。より良い商品になるようメーカー様と共に創り上げていきます。

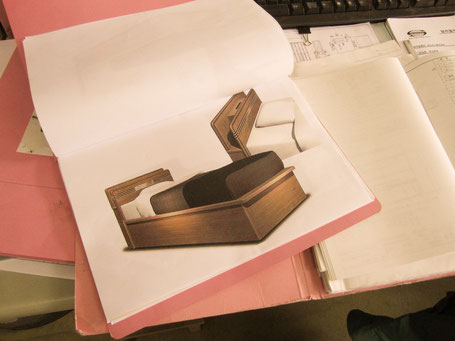

2・試作作成

製品の強度、意匠のバランス、塗装の仕上がり感など様々な要素をチェックし、納得のいく製品ができるまで繰り返します。

製品の強度、意匠のバランス、塗装の仕上がり感など様々な要素をチェックし、納得のいく製品ができるまで繰り返します。

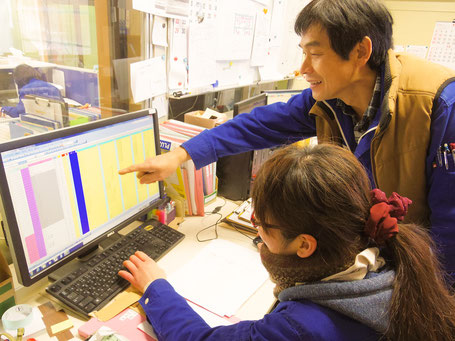

3・工程計画

製品仕様に伴う製造工程の検討を行います。デザインと仕様、コストのバランスが重要になります。

製品仕様に伴う製造工程の検討を行います。デザインと仕様、コストのバランスが重要になります。

4・量産計画

資材の調達計画、量産図面の作成、生産工程の検証などを行い生産に向けての準備を行います。

資材の調達計画、量産図面の作成、生産工程の検証などを行い生産に向けての準備を行います。

貼り工程

1・木取り

芯組用の中芯材と表面材の合板を製品のサイズに応じてカットします。端材を出さないようにするのがポイント。

芯組用の中芯材と表面材の合板を製品のサイズに応じてカットします。端材を出さないようにするのがポイント。

2・枠打ち

芯材を決められた位置に配置し、製品形状に枠を打ちます。

芯材を決められた位置に配置し、製品形状に枠を打ちます。

3・接着

枠を糊付けし、プレス接着を行います。単純な作業ですが、糊の量、気温、時間がとても重要。

枠を糊付けし、プレス接着を行います。単純な作業ですが、糊の量、気温、時間がとても重要。

4・曲げプレス

特殊な機械でカーブラインをプレスで作り出します。

特殊な機械でカーブラインをプレスで作り出します。

加工工程

1・定寸カットライン

製品パーツを決められた寸法通りに直角にカットします。直角精度がとても重要。

製品パーツを決められた寸法通りに直角にカットします。直角精度がとても重要。

2・ボーリング

組み付け用の接合部分に必要なダボ穴を開けます。寸法精度がとても重要。

組み付け用の接合部分に必要なダボ穴を開けます。寸法精度がとても重要。

3・成型加工

プログラム制御による機械を駆使し、様々な形状の加工をします。

プログラム制御による機械を駆使し、様々な形状の加工をします。

4・縁貼り

材料の木口にエッジバンドを貼り処理を施します。

材料の木口にエッジバンドを貼り処理を施します。

塗装工程

1・木地研磨

研磨によって木地の調整を施します。仕上がりを左右する大事な工程です。

研磨によって木地の調整を施します。仕上がりを左右する大事な工程です。

2・下塗り

上塗りをきれいに仕上げるために下地との密着強度を高める効果があります。

上塗りをきれいに仕上げるために下地との密着強度を高める効果があります。

3・仕上げ研磨

表面が滑らかになるよう再度研磨をします。

表面が滑らかになるよう再度研磨をします。

4・仕上げ塗装

調合した塗料を吹き付け、指定のカラーに仕上げます。

調合した塗料を吹き付け、指定のカラーに仕上げます。

組立出荷工程

1・組み付け

それぞれに加工されたパーツを組み付け製品の形状に仕上げていきます。

それぞれに加工されたパーツを組み付け製品の形状に仕上げていきます。

2・裏打ち

照明の配線や内部の処理を行い、裏板を固定し仕上げていきます。

照明の配線や内部の処理を行い、裏板を固定し仕上げていきます。

3・梱包

細部に欠陥がないか検査を行い、キレイに清掃した後は梱包して完了です

細部に欠陥がないか検査を行い、キレイに清掃した後は梱包して完了です

4・出荷

バーコードで管理された製品をトラックに積み込みお客様に届けます。

バーコードで管理された製品をトラックに積み込みお客様に届けます。

購買・業務

1・接客・電話対応

来訪されたお客様の対応や電話対応を行います。

来訪されたお客様の対応や電話対応を行います。

2・資材発注

生産に伴う様々な資材を生産計画に基づいて注文します。

生産に伴う様々な資材を生産計画に基づいて注文します。

3・生産サポート

組立時に必要なボルトなどの接合部分を生産に合わせて準備し、生産の効率を高めます。

組立時に必要なボルトなどの接合部分を生産に合わせて準備し、生産の効率を高めます。

4・資材・備品管理

常時在庫が必要な材料や消耗備品などの管理を行い、作業が円滑に行えるように整えます。

常時在庫が必要な材料や消耗備品などの管理を行い、作業が円滑に行えるように整えます。